1. 前言

管道振动问题是石油、化工行业长期存在的一种常见现象,在泵机组的转动和流动介质中,机械振动不可避免。长期的管道振动会严重影响管道上的阀门、管件的松动损坏,甚至引发连接的设备振动和损坏,柱塞泵为曲柄连杆机构,其运动特征致使柱塞运行具有一定的加速度以及输送介质的间断性,导致输送介质会产生一定的能量波动,从而对输送管线产生冲击,造成管线振动 [1] [2] [3] 。由于往复式柱塞泵是长期连续运转,如果输送管线的振动得不到缓解,可能会造成进、出口管线的疲劳损坏,同时会产生较大的噪声,对工作人员的身心健康造成影响。破损管线的维修工作量较大,不仅增加日常维护费用,也影响油田的正常生产。

高压柱塞泵具有泵效高、能耗低的特点,被广泛应用于油田各生产系统的中 [4] [5] 。JD采油厂外输系统中共包括三台五缸柱塞泵,自2016年7月投用以来,曾出现过由于泵出口管线振动而引起的部分螺栓松动、局部元件松脱、仪表失效等现象,存在着很大的安全隐患,影响原油外输的平稳运行。可以预见,随着运行时间的增加,振动情况会越来越严重 [2] ,严重的振动会加速裂纹扩展,所以研究管道振动问题以及如何消除或者减轻管道振动具有重要的现实意义 [6] 。针对该问题,提出从振动模态分析的角度分析管线固有振动属性 [7] 相应措施,以降低管线在运行时发生共振的风险。

2. 振动原因分析

2.1. 设计原因

柱塞泵安装位置不合理。如图1所示,为JD联合站原油外输泵及出口管线现场照片,从图中可以看到,三台泵之间的安装距离较近(相距1 m),每次外输时同时开启三台泵,位置较近可能会导致泵体振动强度叠加,造成局部地基受载严重,激振力通过地基传递至管线入地处造成管线振动。

Figure 1. The export pump of JD central process facilities

图1. JD联合站外输泵

管线的组成部件设计不合理。如图2所示为柱塞泵出口管线照片,从图中看到,柱塞泵出口处有5处90度弯头、1个T型口、1个DN100-150变径、1个单流阀,2个闸阀,而这些部件是集中在2.3 m的管道上的,然而流体在管道弯头、T型叉口、阀门及变截面处产生激振力,从而进一步激发管道的振动。

2.2. 自身结构与激振源原因

固有频率与激振频率相近或相等,将导致共振。通过模态分析方法搞清楚了结构物在某一易受影响的频率范围内的各阶主要模态的特性,就可以预言结构在此频段内在外部或内部各种激振源作用下产生的实际振动响应。

泵出口管线的振动,其激振源有:电机振动、机泵振动、管内介质,对其分别进行分析。

2.2.1. 电机激振

电机的振动会影响管线振动。主要是电机将激振力传递至地基,地基再传递至管线入地端。三台外输泵所使用的电机均为变频电机,通过控制频率以改变泵的转速而达到控制流量的目的,电机的工作频率为0~50 Hz,目前常用的工作频率为25~40 Hz。

2.2.2. 泵体激振

机泵自身的振动也是引起管线振动的因素之一。其传播途径有泵出口连接法兰连接传播振动至管线、机泵振动传达至地基,地基再影响管线支撑及管线入地端。活塞周期性运动、液力端周期性进出液、阀片周期性打开关闭是导致机泵振动的主要因素,满频时三台泵的单柱塞往复次数均为262次/min (4.37 Hz),五个柱塞共往复1310次/min (21.8 Hz),进出口阀片共开合2620次/min (43.7 Hz)。

针对以上分析的振动原因,这里主要分析如何改变结构属性(管线结构、形状、大小不做改变,只改变支撑条件)以改变其振动模态属性,达到降低共振风险的目的,需要从以下几个方面入手:

1) 分析管线振动在实际工况时,是否会有共振风险。

2) 分析不同支撑条件下,管线的模态振型,哪一种支撑形式可以避开共振区达到减振目的。

3) 分析目前打算实施的增加软连接管的措施是否可行。

3. 有限元模态分析理论

有限元法 [8] 针对结构力学分析迅速发展起来的一种现代计算方法,其基本思想是:将一个连续弹性体看成是若干个基本单元由节点彼此相连接的组合体,由于单元较小,允许对其位移分布规律做出某种假设,基于这一简化假定,回避了弹性力学中的微分方程组难以求解的困难,从而使一个无限自由度的连续体问题变成一个有限自由度的离散系统问题。

振动模态是弹性结构固有的、整体的特性。模态分析可以分为计算模态和实验模态两大类,计算模态分析是计算结构振动特性的数值技术,试验模态分析是将试验与理论分析结合起来辨识系统的模态参数,结构的振动特性包括固有频率和振型等。模态分析是结构动态设计及设备故障诊断的重要方法。其次,模态分析也是最基本的动力学分析,也是其他动力学分析的基础,如响应谱分析、随机振动分析、谐响应分析等都需要在模态分析的基础上进行。

根据振动学理论 [8] ,弹性结构整体的动力平衡方程可以写为

(1)

式中,

——结构的质量矩阵;

——阻尼矩阵;

——整体刚度矩阵;

——节点位移列阵;

——作用在系统上的载荷。

对于无阻尼自由振动,系统的运动方程可写为

(2)

在某种特定的初始条件下,系统将按照同一频率做简谐振动,此时可设上式的自由振动解为

(3)

式中,

——振幅矢量;

——无阻尼固有频率;

——相位角。

将(3)带入(2)可得:

(4)

上式称为特征方程,

称为广义特征值,

称为特征向量。

在自由振动时,结构中各节点的振幅矢量

不全为零,根据齐次代数方程组有非零解的条件,即系数矩阵的行列式必须等于零,可得

(5)

上式称为系统的频率方程,对其进行展开,可以得到关于

的n次方程,求解此频率方程可得到

的n个根,将n个特征值按升序排列

,其中

为系统的第i阶固有频率。与特征值

对应的特征向量

,

为系统的第i阶主振型,将特征向量写成矩阵形式

,该特征矢量矩阵称为系统的模态矩阵。

4. 有限元振动模态分析

模态分析的主要步骤是建模、定义材料属性、划分网格、定义边界条件、求解、后处理分析。

4.1. 建模

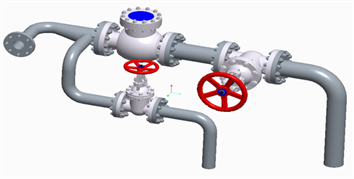

在CREO中建立泵出口管线的仿真模型,如图3所示。

Figure 3. Simulation model of pump outlet pipeline

图3. 泵出口管线仿真模型

4.2. 模态仿真分析

将模型导入ANSYSWorkbench中,进行模态仿真分析。

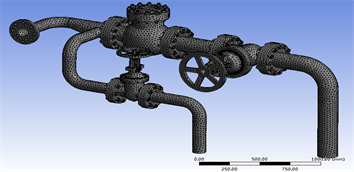

4.2.1. 网格划分

设置材料为工程结构钢,设置最大网格尺寸15 mm,使用自动网格划分功能,划分后共有123,626个单元,219,159个节点。如图4所示。

Figure 4. Grid partitioning diagram of simulation model

图4. 仿真模型网格划分图

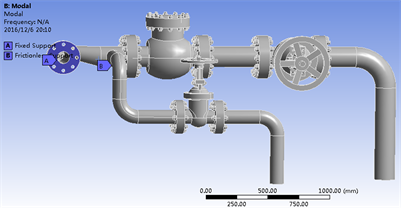

4.2.2. 定义边界条件

首先设置泵出口法兰面、两个管线入地端面为固定支撑,接下来,需要分别对不同支撑条件下的管线进行振动模态分析,这里我们分以下几种支撑条件。

Figure 5. Boundary Definition Diagram of Simulation Model

图5. 仿真模型边界定义

1) 无支撑;

2) 在管线变径处支撑(与现场实际情况一致),如图5所示;

3) 在变径处与回流管弯头处同时支撑;

4) 在变径处、回流管弯头以及主管线单流阀与闸阀之间同时支撑;

5) 变径处有支撑,且在泵出口法兰增加软连接管线。

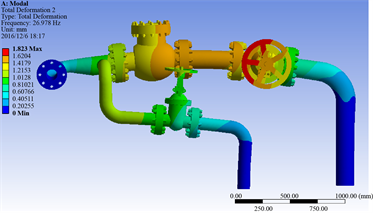

4.3. 模态分析后处理

4.3.1. 无支撑、有支撑情况下,模态振型及固有频率对比分析

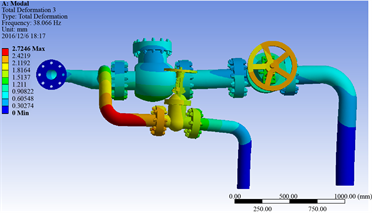

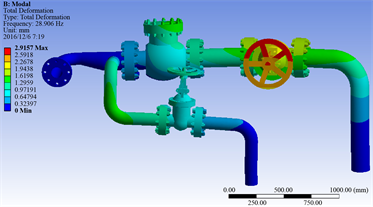

如图6、图7所示,为无支撑和有支撑情况下,管线前6阶模态振型图。

(a)

(a)  (b)

(b)  (c)

(c)

Figure 6. The first three modal shapes without support. (a) The first mode shape; (b) The second mode shape; (c) The third mode shape

图6. 无支撑时前三阶模态振型。(a) 第一阶模态振型;(b) 第二阶模态振型;(c) 第三阶模态振型

(a)

(a)  (b)

(b)  (c)

(c)

Figure 7. The first three modal shapes with support. (a) The first mode shape; (b) The second mode shape; (c) The third mode shape

图7. 有支撑时前三阶模态振型。(a) 第一阶模态振型;(b) 第二阶模态振型;(c) 第三阶模态振型

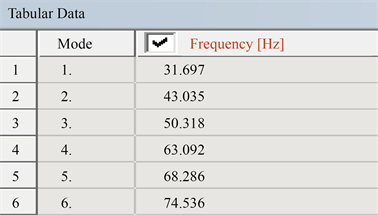

Table 1. Comparison table of natural frequencies and vibration modes without or with support

表1. 无支撑、有支撑情况下,固有频率、振型对比表

从图6、图7可以看出,低阶模态时,管线最大振幅集中在主管线单流阀和闸阀之间以及回流管弯头处,当在管线变径处增加支撑后,可以看到,泵出口法兰面至单流阀法兰面之间管线的振幅明显减小。从表1可以看出,无支撑时,管线前4阶固有频率在电机工作频率范围内,第三阶固有频率在目前使用的工作频率内,第一阶固有频率与柱塞往复频率接近,第四阶固有频率与进出口阀片开合频率接近;当加支撑后,前6阶固有频率均提高了,前三阶固有频率在工作频率范围,第二阶固有频率在常用频率附近,第三阶固有频率与进出口阀片开合频率接近。综上所述,增加支撑后,管线刚度提高,但是仍旧有频率在工作频率范围内,存在共振风险。由于振动位置集中在单流阀和大闸阀之间以及回流管弯头处,可以考虑在以上两个位置增加支撑,提高固有频率,避开共振区。

4.3.2. 在回流管弯头增加支撑分析

从图8可以看出,在回流管弯头处增加支撑后,弯头处的振幅明显减小,但从图9看到第一阶固有频率为31.697 Hz,正好在常用频率范围内,第二阶固有频率43.035 Hz与进出口阀片开合频率极为接近,故该方法不可取。

Figure 9. The first six natural frequencies

图9. 前六阶固有频率

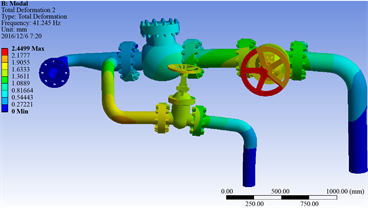

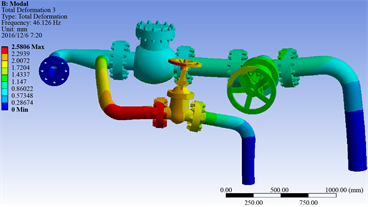

4.3.3. 在回流管弯头及单流阀和DN150闸阀之间均加支撑分析

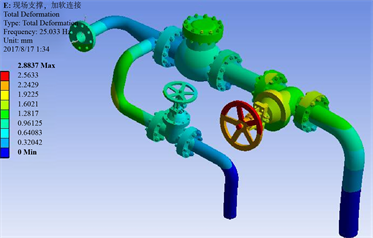

从图10可以看出分别在原有支撑(变径处)的基础上,增加了回流管弯头及单流阀和DN150闸阀之间的支撑约束,从图11看出管线整体的振幅减小,从图12可以看到,前六阶固有频率中,只有第一阶频率在工作频率范围内,由此判断,该种方法可以有效避开共振区,降低管线发生共振的风险,是可行的。

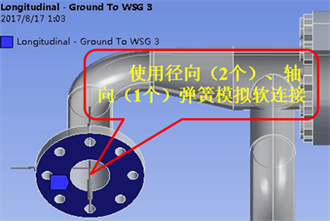

4.3.4. 在泵出口法兰前安装耐高压软连接管

如图13所示为耐高压软连接管实物图,在泵出口增加软连接的方法是目前计划实施的一种方法,但是,该方法并未进行有效评估。可以预见的是增加软连接后:1) 泵体振动所引起的管线受迫振动会被软连接稀释,会降低管线振动;2) 增加软连接后,管线边界条件改变,自由振动属性改变,管线的模态振型会发生改变。这里,对泵体引起的振动是否是管线主要激振源不作分析(需测试得到),只从模态振型的角度分析。

Figure 13. High pressure resistant flexible connection pipe

图13. 耐高压软连接管

如图14所示,为增加软连接管后,泵出口法兰的边界条件。这里,将软连接管等效为具有同等刚度的弹簧,故分别在法兰连接面增加2个径向弹簧和一个轴向弹簧。

Figure 14. Boundary condition diagram after adding soft connections

图14. 加软连接后边界条件

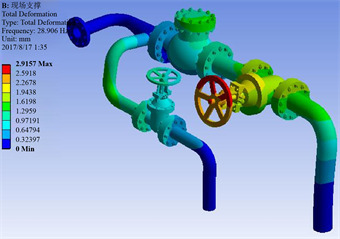

如图15所示,为增加软连接后管线第一阶模态振型图与不加软连接时的第一阶模态振型对比图,可以看出,与不加软连接时对比,泵出口法兰至第一个弯头,再到管线变径处的振幅明显增大。从仿真动画中发现第一个弯头处的扭转振动增加,主管线左右摆动幅度增大,这些增大的振幅将间接作用于流体,使其在管线内的波动增加,增加流固耦合效应。

(a) 加软连接管

(a) 加软连接管  (b) 不加软连接管

(b) 不加软连接管

Figure 15. Comparison diagram of the first mode shape

图15. 第一阶模态振型对比图

如图16所示,为加软连接后前六阶固有频率与不加之前的对比,从图中可以看出,增加软连接管后,前六阶固有频率均有所下降,下降幅度各不相同,尤其是第二阶固有频率下降近14 Hz,整体上,增加软连接后,前4阶固有频率均在工作频率范围内,增大了共振的风险。

(a) 加软连接管 (b) 不加软连接管

(a) 加软连接管 (b) 不加软连接管

Figure 16. Comparison of the first six natural frequencies

图16. 前六阶固有频率对比

5. 结论

通过建立仿真模型,进行有限元模态分析后,得出以下结论:

1) 管线在有支撑和无支撑两种条件下,振动模态差异较大,有支撑时管线整体刚度增大,固有频率较高;在现有支撑条件下,前三阶固有频率在工作频率范围内,管线正常工况条件下存在共振的风险。

2) 在原有支撑条件的基础上,采取只在回流管弯头处增加支撑的措施,会使低阶固有频率提高至常用工作频率,增大共振风险。

3) 在原有支撑条件的基础上,在回流管弯头、主管线单流阀和闸阀之间均增加支撑,可提高固有频率(第一阶固有频率提高至46.02 Hz),有效避开共振区,降低共振风险,且降低管线振幅,是可以采取的措施。

4) 就管线模态分析角度,增加软连接管的措施将降低固有频率,增大管线振动幅度,是有风险的,需要进一步分析论证。

需要说明的是,以上结果只是从振动模态分析的角度出发得出的,然而管线实际振动情况是非常复杂的,其中包括三台泵间、三条管线间的振动耦合,以及介质与管线的流固耦合作用,所以,要精确地分析该柱塞泵出口管线的振动情况还需结合振动测试分析、流固耦合分析等手段进行。

NOTES

*第一作者。