1. 引言

多维力传感器能同时感知三维空间中多维的力和力矩分量信息 [1] [2],作为重要的载体,在机器人、航空航天、国防安全、生物医疗以及智能制造等众多领域有着广泛应用 [3] [4] [5]。多维力传感器按不同的工作原理可划分为电阻式、电感式、电容式以及光纤等,在弹性体结构设计上,传统三维力传感器常采用筒式、柱式、环式悬臂梁等结构 [4] [6]。传感器的弹性体结构直接影响着其性能,因此开展传感器弹性体的结构设计尤为重要。方立 [7] 等根据跆拳道拳击运动员日常训练的科学性,设计出一种新型三维力传感器。潘桂梅等 [8] 用于多维力分量静态和动态测试,设计制作出三维压力传感器。张强等 [9] 设计一种用于仿人性灵巧手的指尖三维力传感器,采用十字梁与中心直梁相结合的结构实现对三维力的感知。于常安等 [10] 基于材料力学和有限元分析,对盒式装配式六分量天平核心部件的三分量力传感器弹性体结构进行设计,实现力的完全分解和测量。Huang等 [11] 为了测量加载平台上的外部载荷,研制出一种新型三维力传感器。赵鹏等 [12] 针对三维力传感器存在的非线性、维间耦合误差过大等瓶颈问题,设计一款组合式自解耦压电薄膜三维力传感器。Yang [13] 利用并联机构设计一种三维力传感器。

整体式结构具有测量精度和线性度高、迟滞小、无摩擦间隙、结构紧凑及无需装配等优势,但存在测量分支较多难以采用传统机加工方式,导致制造困难以及贴片位置难以确定等问题 [5]。本文提出一种装配式三维力传感器构型。基于Workbench中的Response Surface Optimization (RSO响应面优化)模块 [14] [15] [16] [17] 和Topology Optimization (TO拓扑优化)模块 [18] [19] [20] 对传感器简化模型进行优化设计。在满足强度以及稳定性的前提下,分别利用中心组合实验(CCD),完成对三维力传感器结构中的弹性辐板响应面优化,获得优化尺寸;利用拓扑优化对实现对三维力传感器结构动平台和定平台的轻量化设计。本文提出的三维力传感器满足设定的使用要求的同时丰富了三维力传感器的构型,研究结果将为多分量力传感器的结构设计与优化提供有益指导。

2. 三维力传感器结构特点

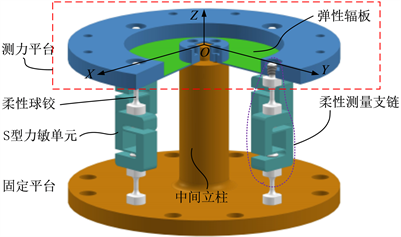

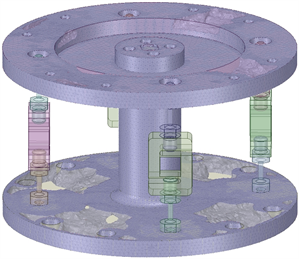

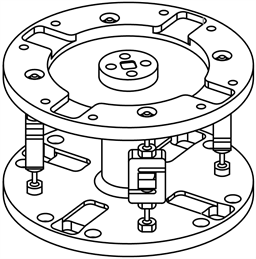

所设计的可同时测量沿Z向的力、绕X和Y向弯矩的三维力传感器如图1所示,其中传感器弹性体采用装配式结构,具有对称性,包含固定平台、中间立柱、测量平台以及四条结构相同的柔性测量支链,O-XYZ为建立于测力平台上表面几何中心处的参考坐标系。

Figure 1. Three-dimensional force sensor’s general construction

图1. 三维力传感器整体结构图

传感器测力平台包含环形外环、环形弹性辐板以及盘形安装台,安装台通过方形孔槽定位和螺纹链接与其同轴线的中间立柱紧固连接。每条柔性测量支链由S型力敏单元和两个相同的柔性球铰经串联组合组成,四条柔性测量支链呈90˚均匀分布同一圆柱面上,且上下柔性球铰分别通过螺纹固结于固定平台的上表面和测力平台环形外环的下表面,同时上下柔性球铰回转轴线共线并平行于中间立柱的回转轴线。大刚度中间立柱和弹性辐板固定连接可有效限制弹性辐板和测力平台相对于固定平台沿X和Y向的移动和绕Z轴的转动,提高了传感器抗横向载荷的能力和绕Z向扭转的能力。

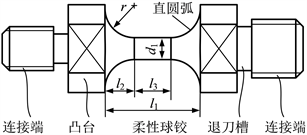

Figure 2. Flexible joint structure diagram

图2. 柔性球铰结构示意图

Figure 3. S-type force-sensitive unit structure diagram

图3. S型力敏单元结构示意图

2.1. 柔性球铰结构特点

柔性铰链是柔性机构的基本运动单元,利用其自身弹性变形传递力、能量和运动。柔性球铰在三维力传感器除起到连接作用外,因其自身具有三个正交的转动自由度,故而还可使扭转和弯曲变形集中在其槽口上,而使柔性测量支链的S型柔性力敏单元仅承受拉压力作用。图2所示结构是两端带有螺纹的柔性球铰,由柔性球铰、螺纹连接端和侧边铣削平面的圆盘形凸台三部分组成,凸台和螺纹之间有退刀槽,两端采用不同大小的螺纹。柔性球铰槽口曲线是由左右两个半径为r直圆弧线和长为l1距中心轴线为d1/2的直线组成。两端的螺纹用于连接三维力传感器固定或测力平台和S型力敏单元。为便于安装,对两个凸台进行铣平处理。其中l1、l2、l3、r和d1分别表示柔性球铰的长度、圆弧长度矩形长度、圆弧半径以及矩形宽度。

2.2. S型力敏单元结构特点

S型力敏单元作为传感器的力觉感知单元,主要用于检测柔性测量支链的拉压力,其结构如图3所示,其两端的L形直角钩体几何中心处设有螺纹孔,与柔性球铰的连接端的外螺纹相连接,矩形薄梁是S型力敏单元的主要变形单元。S型力敏单元是一体结构。其中S型结构的外形高度h1、长度l4、矩形薄梁的高度h2和长度l5和S型结构外形和矩形薄梁的宽度b。

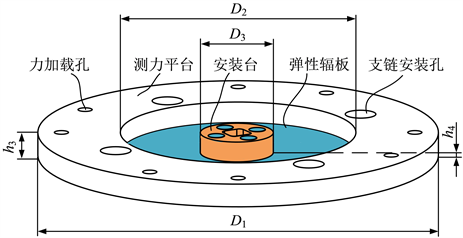

2.3. 测力平台结构特点

传感器测力平台通过其上的力加载孔与外部待测载荷相接触,其结构如图4所示。在圆环形测力平台上均匀分布4个柔顺测量支链安装孔,8个力加载孔,圆盘形安装台的中心有一个方形的安装孔,用于动平台和中间立柱的安装,方形孔四面中间分布有4个螺纹孔,用于动平台和中间立柱之间的固定连接。其中测力平台的外径D1、测力平台的内径(弹性辐板的外径) D2、安装台的外径(弹性辐板的内径) D3、测力平台和安装台的厚度h3以及弹性辐板的厚度h4。

Figure 4. Moving platform structural diagram

图4. 动平台结构示意图

3. 传感器静力学仿真分析

前面对传感器结构中各关键部件进行了详细的描述,下面讲对传感器结构关键尺寸参数加以确定。

图2所示柔性球铰作为非标零件,在设计时根据材料的强度准则,在满足连接工作的要求,柔性球铰最小直径由设计公式(1)计算得,当设计最小直径d大于理论最小直径时,满足设计强度要求。柔性球铰主要参数如表1所示。

(1)

其中,d为球铰柔性单元直径,F为轴向载荷,[σ]为材料许用应力。

Table 1. Flexible joint’s primary parameters

表1. 柔性球铰主要参数

图3所示S型力敏单元和图4所示测力平台结构尺寸结构尺寸如表2和表3所示。

Table 2. S-type force-sensitive unit structural parameters

表2. S型力敏单元结构参数

Table 3. Moving platform structural characteristics

表3. 动平台结构参数

3.1. 建立三维模型和定义材料属性

利用SolidWorks软件建立传感器三维实体模型,导入到有限元Workbench软件的Static Structural模块,分别对S力敏单元和三维力传感器结构进行静力学分析,分别获得其等效应力、整体变形量及路径上的应变曲线,为后续对柔性单元的尺寸优化提供基础。传感器结构各部件均采用6061T6型铝质合金,在有限元分析Workbench软件中定义材料属性,其材料的属性见表4所示。

Table 4. Engineering properties of materials 6061T6

表4. 6061T6材料工程属性

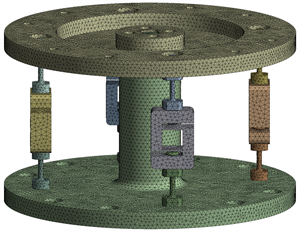

3.2. 定义路径和网格划分

S型力敏单元受力时弹性变形主要集中在矩形薄梁上,在S型结构上矩形薄梁的下表面的几何中心定义一条路径,沿梁的方向为X轴,用于查看矩形薄梁受力时发生现在路径上的应力变化曲线,为后续寻找应变片贴片位置提供基础。同样,在三维力传感器力敏单元中相同的位置定义一条相同路径,用于查看三维力传感器结构受力时路径上应变的变化。分别对S型结构和三维力传感器结构进行网格划分,采用四面体网格,网格划分结果如图5所示。

(a)

(a)  (b)

(b)

Figure 5. Finite element mesh. (a) S-type force-sensitive unit; (b) Three-dimensional force sensor

图5. 有限元网格。(a) S型力敏单元;(b) 三维力传感器

3.3. 静力学分析

对S型力敏单元静力学分析,建立选择以沿梁向右方向为X轴,对S型结构下底面施加固定约束,上底面施加沿Z轴方向50N的拉力。静力学分析结果如表5所示,其结构最大等效应力约为65.6 MPa,远远小于材料的许用应力;整体最大变形量约为0.056 mm;其路径上最大应变值约为806 με。根据图6所示,S结构路径上应变的分布情况,在初始点约0.5 mm和约10.5 mm处是路径上应变输出最大值和最小值的点。根据路径上应变曲线的变化选择在应变值约为500 με处的位置贴片。

Table 5. S-type force-sensitive unit force analysis

表5. S型力敏单元受力分析

对三维力传感器结构进行静力学分析,建立选择以向右为X轴,考虑传感器柔性测量支链结构和边界约束的对称性,在传感器底面施加固定约束,在力加载平台上施加单维力载荷。在测力平台上施加载荷时,MX于MY的计算结果基本相同,因此,只需考虑FZ和MX两种不同的工况。在传感器结构测力平台分别施加单维FZ = 200N和MX = 2 Nm。其静力学分析结果如表6所示。在拉力200 N时,传感器的等效应力约为46.47 MPa、动平台的变形量约为0.049 mm、应变约为526 με;在弯矩为2 Nm时其结构的等效应力为16 MPa、动平台的变形量约为0.020 mm、最大应变约为184 με (1 με = 10−6 mm/mm)。两种在单维力工况下其等效应力都远远小于材料的许用应力,说明设计此传感器的结构是可靠的。

Table 6. Three-dimensional force sensor structural force analysis

表6. 三维力传感器结构受力分析

4. 基于响应面的传感器结构优化

三维力传感器为获得更好的性能,根据前面静力学分析对其弹性体的关键重要尺寸进行优化设计。在Workbench软件中通过静力学模块和响应面优化模块相结合对三维力传感器弹性体结构尺寸进行分析与优化。

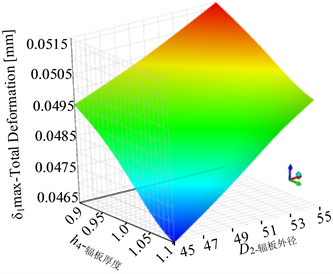

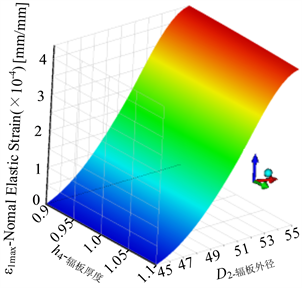

在传感器中,弹性辐板的尺寸对传感器的性能有着显著的影响。优化三维力传感器结构的弹性辐板尺寸,其他数值设为固定值。在Workbench软件DM模块中将辐板的外径D2、内径D3以及厚度h4参数化作为优化的输入变量,将静力学分析结果中总变形和路径上的最大应变参数化,作为输出变量。初定弹性辐板内、外径及厚度参数为参照,给予初始尺寸值10%的变化范围,各设计变量优化范围如表7所示。在RSO响应面优化模块中的使用中心组合实验设计的实验点,确定各实验条件下响应值并得到16组实验点数据。

Table 7. The design parameters and their bounds

表7. 设计参数及变化范围

使用S型力敏单元受拉力状态下的最大变形量δmax和柔性梁路径上正向应变值最大值εmax作为传感器的输出参数和边界条件分别为:

(2)

(3)

(4)

其中,σmax为传感器结构的最大等效应力。

(a)

(a)  (b)

(b)  (c)

(c)  (d)

(d)

Figure 8. Response surface model

图8. 响应面图示

图7所示,是在确定的输入参数、输出参数及边界条件下响应面优化后得到的三条候选点曲线。图8所示为响应面优化过程中辐板外径和厚度对整体变形量和定义在力敏单元中路径上应变的响应面图,从图8(a)和图8(b)中分析出,拉力和弯矩的状态下整体变形量随之辐板厚度的减小而增加、随外径的增加而增加;从图8(c)和图8(d)分析出,拉力和弯矩的状态下,路径上的应变变化随着辐板外径的增加而增加、不会随辐板厚度的变化而变化。从图9所示,分析出弹性辐板外径对输出参数的影响最大,拉力状态下辐板厚度对整体变形量又很小的影响,弯矩状态下辐板内径对输出参数没什么影响。

结果得到三个优化方案,得到优化后的传感器优化参数如表8所示。同时考虑变量之间的敏感性分析与加工,对表8中的数值进行处理,选取第二组数据经圆整后取内径D1 = 32 mm、D2 = 109 mm以及厚度h1 = 0.9 mm作为优化后的尺寸。重新对优化后的总变形Δ、应力σ和路径上的应变ε进行求解,并与初始设计值进行对比。

Table 8. Optimal candidate points for three-dimensional force sensor structural

表8. 三维力传感器结构的最佳候选点

由表9所示,优化后在相同条件下比较结果:拉力条件下整体变形量增加0.0031 mm,整体变形量增加6.25%;路径上最大应变增加约424 με,最大应变增加约257%;等效应力减少约10.4 MPa,等效应力减少约18.2%。在弯矩条件下整体变形量增加0.004 mm,整体变形提高约20%;路径上最大应变增加约153 με,提高约293%,等效最大应力增加0.24 MPa,增加约1.5%。通过对比结果发现在保证三维力传感器强度和稳定性的前提下,优化弹性辐板尺寸后得到的三维力传感器性能有很大提升。

Table 9. Optimal structural force sensors

表9. 优化结构受力分析

5. 三维力传感器轻量化

拓扑优化的目标是在受到给定约束条件下,为了使某个目标量(总变形量、应力、应变等)最小或最大化而寻求实体材料的最佳方案。三维力传感器测力平台和固定平台自重对传感器的性能有影响,为减少自重对传感器的影响,采用拓扑优化实现三维力传感器的轻量化设计。

利用Workbench软件的Static Structural和Topology Optimization模块组合对优化后三维力传感器结构进行轻量化设计。在静力学分析中其他材料和约束条件保持不变,载荷条件变为施加复合载荷(FZ + MX/MY)共同作用,静力学求解。在拓扑优化模块,选择优化区域为测量平台和定平台,优化目标为定平台的上表面和测量平台的上表面,响应约束设置为保留优化区域质量的70%,计算结果如图10(a)所示。优化得到的结构不具有对称性,为满足三维力传感器的普适性,对其优化后的结构重新进行对称结构设计,其优化后对称设计的结构如图10(b)所示。拓扑结构优化后静力学分析结果如表10所示。

(a)

(a)  (b)

(b)

Figure 10. Optimal three-dimensional force structural. (a) Results of topology optimization; (b) Optimized structure

图10. 三维力传感器优化结果。(a) 拓扑优化结果;(b) 优化后结构

Table 10. Analysis of light-weight structures

表10. 轻量化结构受力分析

优化后在相同条件下对比优化后的结果:拉力条件下整体变形量增加了0.004 mm,等效最大应力增加0.2 MPa,路径上的最大应变减小了约21 με;在弯矩条件下,整体变形增加了约0.001 mm,应力减少约0.52 MPa,路径上的最大应变减少约15 με。优化后质量由原来的1.05 kg减少为0.94 kg,总体质量减少约9.4%。从上面对比结果可以看出拓扑优化后三维力传感器性能基本没有变化,实现了三维力传感器的轻量化。

6. 结论

本文提出一种基于并联结构的对称布置装配式三维力传感器弹性体结构,利用Solidworks软件建立传感器的三维模型,并基于Workbench软件的响应面优化和拓扑优化模块对传感器简化模型进行优化设计。通过制定优化目标和约束条件,利用中心组合设计实验法对传感器弹性辐板的结构尺寸参数进行优化,得到了传感器关键参数对其性能的影响及最佳优化参数组;利用拓扑优化对传感器的测力平台和固定平台进行了轻量化设计。结果表明:优化前后,传感器虽变形量增加约6.25%和20%,但灵敏度明显增加,期望应变分别增加257%和293%,总体质量减少9.4%。本文提出的三维力传感器结构满足设定的使用要求的同时丰富了三维力传感器的构型,研究结果将为多分量力传感器的结构设计与优化提供有益指导。

基金项目

国家自然科学基金资助项目(52005181)。