1. 引言

汽轮给水机组是蒸汽动力装置的重要组成设备之一 [1] [2] ,它由汽轮机及进汽装置、凝水泵、增压泵、给水泵、单级齿轮减速器、给水压差调节器等部件组成,用于将冷凝器中的凝水抽出并提升到一定压力后供给锅炉,维持整个动力系统的汽水循环,其工作状态直接影响整个动力系统的经济性和安全性,所以有必要建立合理实用的数学模型,并通过仿真试验对其运行特性进行深入研究。由于汽轮给水机组部件较多,内部存在热力、液力、机械等耦合,从简化建模工程角度出发,通常采用模块化建模方法开展汽轮给水机组及其调节系统的仿真研究 [3] - [8] ;而所谓模块化建模就是利用预先建立的描述典型物理部件运动规律或控制环节变换规律的模块模型,通过参数化过程和类似积木堆砌的搭接组合,快速、经济地构造出拥有大量部件的复杂系统模型。

本论文着眼于解决给水机组在变工况时出现的锅炉上水不稳定,难以建立稳定给水压差的问题,以某型给水机组为研究对象,根据部件组成与连接关系构建某型给水机组的数学模型;并构建汽轮给水机组的动态性能仿真模型,通过仿真试验得出给水机组在负荷改变时各个改进措施下的影响状态以及各优化参数对结果的影响规律,为设备的科学使用和管理提供建议。

2. 软件设计思路

某型汽轮给水机组的性能仿真与试验软件的设计思路如下:

1) 考虑系统性和耦合性

蒸汽动力装置由蒸汽系统、凝给水系统、滑油系统、燃油系统、凝给水系统、汽封抽气系统等多个分系统组成,这些系统通过介质联系发生能量和质量联系。给水机组作为其中凝给水系统的组成部分之一,对其开展仿真设计与试验需要考虑与整个系统的匹配程度,避免脱离动力系统开展软件设计,不具有实际意义;同时,给水机组主要包括给水机组汽轮机、泵、轴系以及相关管路、阀门;蒸汽、冷却水、锅炉用水等工作介质,不同设备、不同介质在不同条件下的参数耦合性要高,需要符合给水机组在各工况下运行实际。

2) 尽可能使软件便于使用

设备性能仿真与试验突出的优点是便于进行大量试验,相较于实装试验其可行性和便捷性也更为明显。为此,软件采用人机交互界面,通过直接改变界面上的滑块、旋钮等模块的控制位置即可快速更改仿真试验的各项参数;教控师平台可以保存新的工况,可随时暂停和加载工况,减少多项参数大幅度改变时试验条件复位的时间;软件还具有数据记录和实时曲线绘制功能,便于对于试验数据的分析。

3) 简化建模工程

软件是对给水机组进行仿真建模,采用模块化建模的方式,将各个模块经参数化后,通过变量名进行搭接,通过模块输入、输出变量间的赋值构造各模块设备和管路系统的接口关系,实现数据输入、输出,仿真状态参数计算,以及相关的调节控制等功能。在模块搭接时,为方便对各模块进行参数调节和模块改动,根据各模块接口关系以及变量名匹配关系分为四部分,分别为锅炉及给水系统、给水机组、水位和压差调节和数据处理,通过各节点连接传递参数为给水机组性能仿真与试验软件。

3. 软件开发

3.1. 模型设计

为方便参数调节和模型修改,本文采用模块化建模方法,从仿真的实时性和精确性出发,按照部件的接口关系将整个模型分为汽轮机及轴系、离心泵、管道系统等模块,具体如下。

3.1.1. 汽轮机及轴系

1) 调节级流量

调节级的进汽流量可由下列方程组决定 [3] [7] :

(1)

式中:Gac1为调节级进汽流量;Gac10为调节级在变工况进汽流量;Pac1和Tac1为调节级进口蒸汽压力和温度;Pac10和Tac10为调节级设计工况下的进口蒸汽压力和温度;Pac2为调节级出口蒸汽压力;εcr = 0.546为过热蒸汽的临界压比;θ为进汽调节阀开度,α0~k为流量拟合因子。

在忽略蒸汽初始温度和压力影响时,汽轮机效率是转速和焓降的函数:

(2)

式中:η为效率;n为转速;π为齿轮箱减速比;ΔH为焓降。

当蒸汽在调节级内作等熵膨胀时输出功率最大:

(3)

将式(2)带入式(3)中,可得调节级的实际排汽焓和输出功率:

(4)

式中:Hac2S为理想排汽焓;Sac2S,Sac1,Hac1,Hac2分别为蒸汽的进、出口熵和焓。

2) 推进轴转速和加速度

作用在推进轴上的力矩由汽轮机和电动机的驱动力矩,螺旋桨吸收力矩和作用在轴系上的各种阻力矩等组成。在变工况时,驱动力矩和螺旋桨吸收力矩都会发生变化,而电动机由设定阀值决定是否自启动,驱动力矩和螺旋桨吸收力矩的不平衡将引起推进轴转速和加速度变化,由能量守恒可得:

(5)

用隐性欧拉法整理可得:

(6)

式中:PW,PD,Ploss,PP分别为汽轮机输出功率、电动机输出功率、轴系传动损失,螺旋桨吸收功率;n和

分别为推进轴当前和前一时刻的转速;J为轴系的转动惯量;ω为轴系的角加速度。

3.1.2. 离心泵

离心泵进出口的压力差与其转速和流量有关 [3] [9] :

(7)

式中:Pp1和Pp2为离心泵的进口和出口压力;ΔPp为离心泵的进出口压差;Wp为离心泵的质量流量;nr = np/npmax为离心泵当量转速;kp1~3为拟合系数。

其中,进出口压力可以由流体网络模型求出,因此式(7)实际上给出了离心泵的流量–压头关系:

(8)

离心泵的耗功可以由功率–流量特性曲线拟合得到:

(9)

式中:kp4和kp5为拟合系数;Pp为离心泵消耗的功率。

在变工况时,由牛顿第二定律可得:

(10)

式中:Ppt为离心泵的驱动功率;Jp为离心泵的转动惯量;

3.1.3. 管道系统

1) 支路模块

以平均参数为集总参数建立支路内流体的动量守恒方程为 [3] [10] :

(11)

式中:Wfn为流体的平均质量流量;pfn1和pfn2为支路进口和出口处流体的压力;ΔHfn为支路进出口高程差;Lfn为管路长度;Afn为管路横截面积;fw为管路沿程阻力;Δpfn1(Wfn)为泵的扬程;ρfn为流体密度。

管路的沿程阻力fw可以表示为:

(12)

将式(12)代入(11)并考虑到在分段集总参数前提下∂Wfn/∂L = 0,得:

(13)

式中:ξfn和Cfnv分别为支路的沿程阻力系数和流通系数。

将式(13)在t时刻用台劳级数展开并整理得:

(14)

式中:上标t表示t时刻;上标t + Δt表示t + Δt时刻。

(15)

将式(15)线性化处理可得:

(16)

式中:

和

为支路阻性特征参数和流量特征参数;Δt为计算步长。

2) 节点模块

在管道系统中,节点模块位于若干个支路模块或者支路模块与设备之间,例如设备的工质进出口、管路联接点等。假设某个节点通过n个支路与其他节点相连,在集总参数的简化条件下建立节点处流体的质量守恒方程 [3] [10] :

(17)

不同情况下的节点泄漏流量Wpne可以由以下公式计算:

(18)

将式(18)线性化处理,取Refn为节点泄漏特征参数,计算公式如下:

(19)

式中:bleak,hleak和lleak分别为裂缝的宽度、深度和长度;μfn为蒸汽的运动粘度;p0为环境压力;kleak和Aleak为破孔的流量系数和流通面积。

将式(18)代入式(17)中:

(20)

近似认为∂Tpn/∂t ≈ 0,同时将式(16)和式(20)代入式(10)中并在t时刻用台劳级数展开,可得节点压力方程为:

(21)

式中:

为第t时刻节点的压力;

为第t + Δt时刻节点的压力;

为第t + Δt时刻第i个相连节点的压力;

为相应支路的阻性特征参数;

为相应支路的流量特征参数;

为节点泄漏特征参数;Kpn = Vpn∂ρpn /∂ppn为节点处流体的压缩系数,可由流体的热力学函数得到。

3) 管道系统整体模型

假设某一管道系统有N个节点,列出这N个压力节点的压力方程并取Δt→0,写成矩阵的形式:

(22)

式(22)中,Ppn为管道系统各节点压力和大气压力P0组成的N + 1维列向量,Pfn为反映系统特性的N × (N + 1)维矩阵,其对角线和第N + 1列上的元素为:

(23)

如果节点i与节点j之间有支路相连时Ri,j = −Rfnbi,否则为0。

矩阵Cfn为一个N维列向量,各元素为:

(24)

式中:ΛKpni为一个N × (N + 1)维矩阵,其对角线元素为Kpni = Vpni∂ρpni /∂ppni (

),其余为0。

3.2. 试验设计

在模型设计完成后,针对本文的研究目的,设计仿真试验项目如下:

1) 主机变工况时的给水机组上水能力试验;

2) 锅炉变工况时的给水机组上水能力试验;

3) 电动给水泵自启动及系统响应试验。

4. 仿真结果与分析

1) 主机变工况时的给水机组上水能力试验

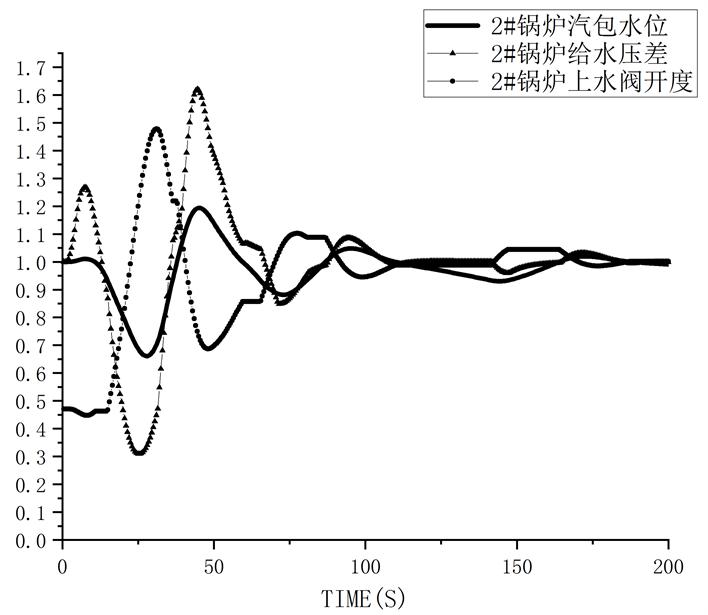

以主机升负荷为例,假设主机进汽阀初始开度为50%,此时1#汽轮给水机组和电动给水泵断电,将主机进汽阀开度突增至80%,仿真结果如图1所示。

Figure 1. Simulation test results of the main turbine loaded up

图1. 主机升负荷时的仿真试验结果

由图1可知,由于主机进汽阀开度突然增大,主机升负荷,对锅炉产气量要求增大,锅炉水位快速下降,此时锅炉给水压差先短暂上升后迅速下降,锅炉上水阀开度增大,保证锅炉上水。经过一段时间后,锅炉汽包水位、锅炉给水压差回到初始值,锅炉上水阀开度稳定。此过程中,锅炉汽包水位与锅炉给水压差变化趋势接近一致,而锅炉上水阀开度变化较两者存在明显滞后,且在前两者达到最大值时,后者接近最小值。主机进气阀开度突增、锅炉给水压差以及锅炉上水阀开度的剧烈变化引起锅炉汽包水位剧烈波动,水位最低值低于安全水位。

2) 锅炉变工况时的给水机组上水能力试验

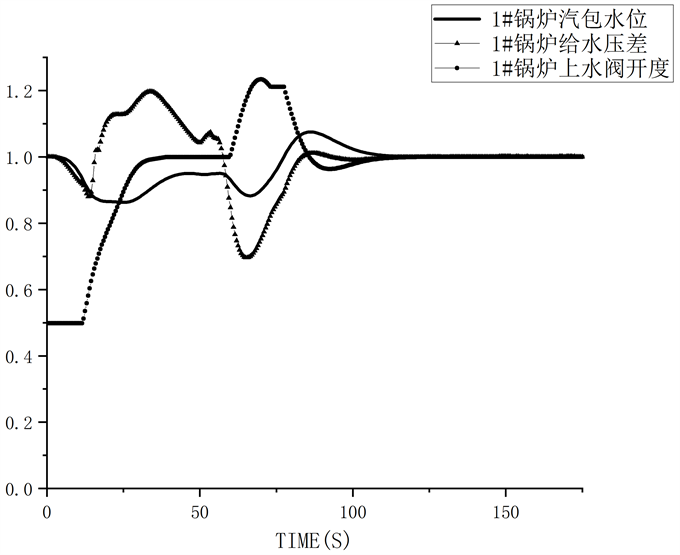

以1#锅炉燃油调节阀开大为例,假设两台锅炉运行且燃油调节阀初始开度为20%,此时1#汽轮给水机组和电动给水泵断电,将1#锅炉的燃油调节阀开度增大10%,仿真试验结果如图2所示。

Figure 2. Simulation test results of 1# boiler fuel regulating valve opened wide

图2. 1#锅炉燃油调节阀开大时的仿真试验结果

由图2可知,由于锅炉燃油阀开度增大,锅炉开始升负荷,锅炉产气量增大,导致锅炉水位短暂下降后上升,在一段时间后趋于平稳。给水压差变化趋势与锅炉水位相似,最终锅炉水位和给水压差稳定,锅炉上水阀开度增大并稳定。

3) 电动机自启动及系统响应试验

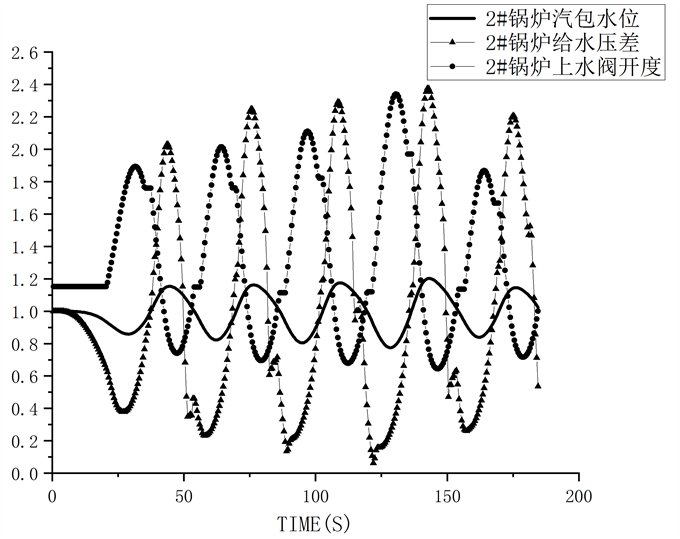

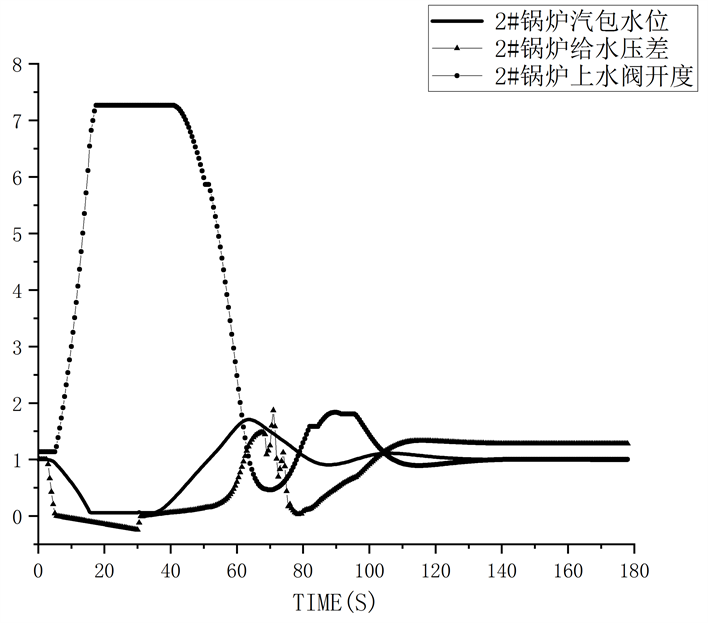

在汽轮机进汽阀开度减小或者汽轮机速关时,都会触发电动给水泵自启动。假设当前两台锅炉运行且燃油调节阀初始开度为63.75%,电动给水泵额定的最大功率值为120 KW,分别将给水机组汽轮机的进汽阀开度突减至35%或直接速关,此时电动给水泵都将自启动,仿真试验结果如图3和图4所示。

Figure 3. Simulation test results of motor feedpump self starting with reduced opening of steam turbine inlet valve

图3. 汽轮机进汽阀开度减小时的电动给水泵自启动仿真试验结果

Figure 4. Simulation test results of motor feedpump self starting with quick shutdown of steam turbine

图4. 汽轮机速关时的电动给水泵自启动仿真试验结果

由图3和图4可知,电动给水泵在达到预设启动值自动启动后,各项参数曲线呈周期性变化。在此期间,可短时期内保证锅炉水位稳定,但锅炉给水压差开度以及锅炉上水阀开度变化剧烈,因此电动给水泵保证短时间内的锅炉上水,不适用于长时间工作。

5. 结论

本文开发了给水机组性能仿真与试验软件,并开展了给水机组在主机变工况、锅炉变工况、电动给水泵自启动时的仿真试验,绘制了相关参数曲线并进行了分析,从优化设备设计和使用的角度,提出了一些改进的方案措施,具有一定的工程应用价值。

基金项目

国家自然科学基金面上项目(51909254);海军工程大学自主研发基金资助项目(425317T014)。

NOTES

*通讯作者。