摘要:

本实验采用“1 + 4”热连轧、2800冷轧生产线通过不同工艺路线制备了汽车用5754-O铝合金板材,研究了不同冷轧加工率及成品退火温度对板材组织和性能的影响。结果表明,适当加工率板材畸变能较低,完全再结晶态材料延伸率提升明显。两种板材随退火温度上升强度下降,塑性上升。中间退火可消除加工硬化,板材更符合深冲加工要求。实验与生产性能具有差异性,参考生产数据优化至350℃保温4 h。板材性能:抗拉强度207 MPa,屈服强度113 MPa,延伸率26%,杯凸9.04 mm,n值0.28,r值0.81。

Abstract:

5754-O aluminum alloy sheet for automobile was prepared by “1 + 4” hot strip rolling and 2800 cold rolling mill in this experiment. The effects of different cold rolling rate and annealing tem-perature on the microstructure and properties of sheets by different processes were studied. The results show that the plate distortion energy of the appropriate processing rate is lower, and the elongation rate of the completely recrystallized material is obviously improved. The strength of the two sheets decreases with increasing annealing temperature and plasticity increases. Intermediate annealing can interrupt work hardening, and the sheet is more in line with deep drawing requirements. The experiment and the production performance have the difference, the reference production data are optimized to 350˚C heat preservation 4 h. Sheet properties: tensile strength 207 MPa, yield strength 113 MPa, elongation 26%, cup convex 9.04 mm, n value 0.28, r value 0.81.

1. 引言

现如今汽车保有量迅猛增长,对材料的种类和性能提出了更高的要求,汽车轻量化成为了目前汽车材料的发展趋势,5754铝合金具有中等强度、焊接性能良好以及优异的加工成型性能等特点,在汽车制造领域具有较多应用 [1] [2] [3] 。

目前,张国伟 [4] ,谷鹏 [5] 以及张强 [6] 等学者对5754铝合金的生产工艺及退火工艺进行了研究,多采用熔炼–铸造–锯切–铣面–均匀化–热轧–冷轧–成品退火的工艺路线进行材料制备,但对基于“1 + 4”热连轧、2800冷轧生产线制备汽车用5754铝合金板材的研究较少,而目前国内多采用“1 + 4”热连轧生产线进行热轧生产。因而本文采用“1 + 4”热连轧生产线、2800 mm冷轧生产线通过不同工艺路线进行汽车用5754-O铝合金板材进行制备并研究工艺参数、工艺路线对材料的影响,具有积极意义和参考价值。

2. 实验材料及方法

2.1. 实验材料

实验材料为半连续铸造生产的5754铝合金铸锭,铸锭尺寸分别为563 × 2080 × 6317 mm和561 × 2080 × 6411 mm,所采用的5754铝合金成分如表1所示。

Table 1. Composition of 5754 aluminum alloy (wt%)

表1. 5754铝合金成分(质量分数)

2.2. 实验方法

汽车用5754铝合金板材分别采用两种工艺路线进行制备,工艺路线一:熔铸–锯铣–均热–热轧–冷轧–退火;工艺路线二:熔铸–锯铣–均热–热轧–冷轧–中间退火–冷轧–退火。本实验热轧采用“1 + 4”热连轧生产线完成,热轧下线卷材厚度为6.0 mm。冷轧采用2800冷轧机完成,根据两种工艺路线分别采用连续冷轧和冷轧后经中间退火(预留40%~50%加工率)再次冷轧两种加工方式得到1.0 mm厚的最终成品板材,对工艺路线一连续冷轧加工率分别为30%、50%和84%时,对应板材厚度分别为4.5 mm、3.0 mm和1.0 mm进行取样,利用实验室马弗炉进行小炉退火实验。工艺路线二中中间退火工艺为:金属温度350℃保温2 h。工艺路线一、工艺路线二成品取样,利用实验室马弗炉进行小炉退火实验,温度为230℃~400℃,保温3 h。

2.3. 分析测试

对不同加工率板材以及工艺路线一、工艺路线二成品沿轧制方向成0˚和90˚方向取样,经马弗炉退火实验后采用高倍金相显微镜、万能试验拉伸机、杯突试验机对样品进行力学性能、n值、r值、制耳率以及杯突值进行检测分析。

3. 结果与讨论

3.1. 冷轧加工率对板材退火后性能的影响

热轧下线的6.5 mm厚5754热轧卷转入冷轧,经6.5-4.5-3.0-1.9-1.45-1.2-1.0多道次冷轧,并在轧制过程中相关道次进行取样,对样品进行马弗炉退火实验并进行性能检测,其检测结果如图1所示。

(a) 抗拉强度和屈服强度

(a) 抗拉强度和屈服强度  (b) 延伸率

(b) 延伸率

Figure 1. Properties of sheets with different cold working rate

图1. 不同冷加工率样品力学性能

如图1所示,不同加工率样品随退火温度的升高,其抗拉强度、屈服强度均呈现下降趋势,延伸率呈上升趋势,加工率为50%和84%的样品其性能在300℃左右达到稳定状态,30%加工率的样品其性能变化在310℃左右趋于平稳,加工率为50%左右退火,性能稳定后延伸率最高且屈服强度最低。板材进行84%加工率冷轧后内部晶格畸变能较大,在退火过程中第二相粒子析出驱动力较大,完全再结晶后材料内第二相的体积分数较大且尺寸较小,同时相对较细的再结晶晶粒其存在较多晶界,由于细小第二相对晶界的钉扎作用对位错的阻碍更为显著,使得抗拉强度和屈服强度均高于50%加工率的板材,延伸率低于50%加工率板材。30%冷加工率板材其退火后内部再结晶晶粒尺寸较大,发生塑性应变时晶粒间的变形量具有较大差异性,由于晶粒尺寸较大晶粒数量较少,使得塑性应变时变形不均匀,易造成晶界处局部应力集中,造成材料的提前断裂,造成其力学性能低于其他加工率板材。加工率为50%左右的板材其内部组织细化及第二相体积分数较为合理,其获得性能更适合汽车板后续深冲加工工艺。

3.2. 成品退火温度对5754铝合金板材性能的影响

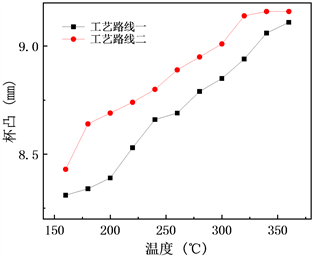

通过冷轧加工率对板材退火后性能影响的研究,将中间退火后预留加工率定为50%,通过两种工艺路线获得相同厚度不同加工率的板材,采用实验室马弗炉进行退火实验,并进行力学性能及深冲性能测试,测试结果及变化趋势如图2所示。

(a) 抗拉强度和屈服强度

(a) 抗拉强度和屈服强度  (b) 延伸率

(b) 延伸率  (c) n值和r值

(c) n值和r值  (d) 杯凸

(d) 杯凸

Figure 2. Properties of sheets with different annealing temperature

图2. 不同退火温度板材性能

如图2所示,随退火温度增加不同工艺路线板材抗拉强度和屈服强度均呈下降趋势,延伸率及深冲性能均呈上升趋势,其中工艺路线二板材强度较低,延伸率及深冲性能较高。板材在加工过程中板材加工硬化不断积累,其晶格发生畸变,退火过程中材料进行静态再结晶过程,晶粒不断由冷轧态纤维状恢复为圆整的再结晶组织,退火温度越高再结晶程度越完全,最终材料性能达到稳定。同时退火前晶粒细化程度较高使得退火后再结晶晶粒尺寸略大于冷轧态晶粒尺寸,完全再结晶后晶粒细化程度仍然较高。为满足后续生产性能要求,将成品退火温度设定为330℃保温3 h。

3.3. 5754-O铝合金板材性能分析

表2为不同工艺路线实际生产成品板材性能测试结果。由表可知,工艺路线一板材强度较高而塑性较低。工艺路线一板材更为细小的晶粒存在更多晶界,在数量较多且尺寸细小弥散分布的第二相粒子的钉扎作用下,材料内部位错的移动严重受阻,表现为较高的强度和较低的塑性。而工艺路线二采用中间退火中断了加工硬化,晶粒尺寸较大,第二相析出数量较少,对晶界的钉扎作用减弱,使得材料表现出的塑性相对较高。由表中数据和实验室数据进行对比后发现实际性能较高,在实际生产中采用卷材直接退火,较大的体积使得卷材具有一定温度差异,部分材料金属温度未达到需求造成退火后强度偏高塑性偏低。为了满足实际生产需求,结合实际生产数据对退火温度进行优化,调整成品退火温度为350℃保温4 h,确保卷材在退火后性能均匀性。

Table 2. Properties of different final sheets

表2. 不同工艺成品板材性能

对于后续深冲加工工序,修正成品退火温度及保温时间后性能均能符合要求,但工艺路线一加工使得再结晶晶粒尺寸较小,对位错在晶界处塞积较为严重,使得深冲加工的难度升高。因而综合考虑生产需求及设备寿命,工艺路线二更符合本研究中板材的生产。

3.4. 5754-O铝合金板材组织分析

不同工艺成品板材金相图如图3所示。工艺路线一采用连续冷轧变形制备板材,成品厚度板材在完全退火前加工硬化程度较大、晶格严重畸变,晶粒细化程度较高且组织内存在较多碎晶。在进行退火时,再结晶过程使得纤维状的畸变晶粒逐渐恢复圆整,同时在再结晶过程中碎晶可作为形核中心,使得工艺一再结晶组织细化程度高、晶粒尺寸小、晶粒数量多且密集,如图3所示。由于畸变能的大量积累,退火过程中第二相析出动力大,使得退火后析出的第二相体积分数占比大,第二相尺寸小且分布均匀,如图3(b)所示。工艺路线二加入中间退火,使得板材在制备过程中加工硬化积累中断,晶粒先恢复圆整后再次畸变,成品厚度板材冷轧织构相对较少,晶粒细化程度较低,退火后再结晶晶粒尺寸略大于冷轧态晶粒,但相比于工艺路线一较小,如图3(c)所示。加工硬化的中断使得积累的畸变能减小,在退火过程中第二相的析出驱动力较小,析出的第二相体积分数减少,第二相尺寸较大但分布均匀,如图3(d)所示。

(a)

(a)  (b)

(b)  (c)

(c)  (d)

(d)

Figure 3. 5754 Aluminum alloy sheet organization with different routings

图3. 不同工艺路线的5754铝合金板材组织

4. 结论

1) 适当加工率板材畸变能较低,塑性降低幅度减小,塑性变形均匀,完全再结晶态材料延伸率提升明显。

2) 两种成品板材随退火温度上升抗拉强度和屈服强度下降,延伸率及深冲性能上升。生产中卷材体积影响材料能均匀性,将退火温度提高至350℃保温4 h后性能达到深冲要求。

3) 中间退火可中断加工硬化,提高材料塑性,采用熔铸–均热–热轧–冷轧–中间退火–冷轧–成品退火工艺路线制备的板材更符合深冲加工要求。板材性能:抗拉强度207 MPa,屈服强度113 MPa,延伸率26%,杯凸9.04 mm,n值0.28,r值0.81。

基金项目

广西创新驱动重大专项(桂科AA17202011)、广西科技计划项目(桂科AA16380039)。